ニュース

当社は、1996年より<モールドインファスナー>の名称で自動車シート用面ファスナーを販売しておりますが、このほど、従来の機能を大幅に改善し、複雑なシート形状にも容易に対応でき、作業性の高い“マグネットタイプ”と“マグネット打ち抜きタイプ”を開発し、自動車メーカーへの販売を行っていきます。

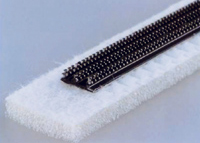

マグネットタイプ

マグネットタイプ

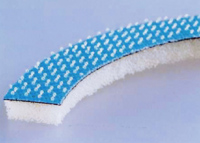

マグネット打ち抜きタイプ

マグネット打ち抜きタイプ

当社が既に提案している<モールドインファスナー>システムは、組立て作業を軽減すると同時にウレタンクッション材と表皮材の分別も容易な工法として登場(96年)、業界の注目を集めました。当工法は、従来の金属ワイヤー使用に比べ60%の軽量化、車両の省金属化を実現するとともに、面ファスナーで固定する方式のため、作業の自動化・生産効率の向上にも繋がり大幅なコストダウンに寄与しました。

自動車座席は、ウレタンクッションに布・革などの表皮材を張り合わせて組立てます。従来の組立て方法は、ウレタンクッションと表皮材の双方に埋め込まれた金属ワイヤーを金属リングで固定してゆく「ホグリング工法」が主流となっています。

しかし、この工法は熟練を要するとともにホグリングガン(金属リングを固定する際に使用する器具)を使用するため作業者への負担が大きいこと、また環境面では自動車リサイクル法(04年施行)が定めるウレタンクッション材と表皮材の分別・廃棄が難しいことなどの問題があります。

これまでの<モールドインファスナー>レールタイプは、複雑な座席形状の場合、セットするファスナーの数が多くなるため、セット作業に時間が掛かるという課題がありました。この作業時間を短縮するために、強い磁力で簡単に<モールドインファスナー>を金型にセットできるマグネットタイプを開発しました。また、この製品はループに係合するフック形状に工夫を加えたことにより、係合機能などの性能を変えずに狭巾化ができるため、高級感を演出する深い引き込みを表現することができます。

また、複雑化するシートデザインに対応するため、3次曲線のスリット形状を表現できる<モールドインファスナー>マグネット打ち抜きタイプも新商品として販売していきます。

今回開発した商品群は、高度で複雑なデザイン化が進む自動車シートへの対応ができるとともに、2004年より施工される自動車リサイクル法における座席の簡易分別化を可能にします。また、環境問題に対応する軽量化・省金属化及び組立て作業の大幅な効率化によるコストダウンを実現します。

当社はこれらの商品群を活用した新時代の自動車シート・アセンブリシステムの普及に尽力していく所存です。

概要

(1) 特長

- 1. <モールドインファスナー>マグネットタイプ(図1参照)

-

- ポリプロピレン製の成形面ファスナー素子間にフェライト樹脂を塗工し、金型に埋設したマグネットと磁着力により簡単にセットできる。

- ウレタンフォーム原液が面ファスナー有効部分に流れ込まないように、成形面ファスナー+不織布+特殊ウレタンスラブの3層構造となっている。

- 2. <モールドインファスナー>マグネット打ち抜きタイプ(図2参照)

-

- 1m46cm巾の面ファスナーにフェライトシート及び特殊ウレタンスラブをラミネートし、どのような形でも打ち抜きできる広幅になっている。

(2) 係合強力(専用ループ材との係合強力)

| 従来品(13mm) | マグネットタイプ(7mm) | |

|---|---|---|

| 係合強力 | 1.3 | 1.2 |

(クラレ測定値)(kg/巾)

(3) 販売価格(ユーザー入り 消費税別)

- 1. <モールドインファスナー>マグネットタイプ:50円/m

- 2. <モールドインファスナー>打ち抜きタイプ:15円/本(300R×300mm長)

- * ループ材は、上記価格とは別で布・革などの表皮材に取り付けてご使用ください。

(4) 発売日

2003年8月18日

(5) 販売計画

| 初年度 | <モールドインファスナー>マグネットタイプ 50百万円 <モールドインファスナー>マグネット打ち抜きタイプ 50百万円 |

|---|---|

| 3年後 | <モールドインファスナー>マグネットタイプ 150百万円 <モールドインファスナー>マグネット打ち抜きタイプ 200百万円 |

図1:マグネットタイプ

図1:マグネットタイプ

図2:マグネット打ち抜きタイプ

図2:マグネット打ち抜きタイプ

<モールドインファスナー>は株式会社クラレの面ファスナーの登録商標です