製品はじめて物語<クラリーノ>

時代を超えて愛される素材へ

<クラリーノ>は、天然皮革の構造と性能を、化学の力で再現した人工皮革です。1964(昭和39)年にクラレが開発した<クラリーノ>は、軽く、丈夫でしなやかであり、水に強いという特長から、靴、カバン、ランドセル、スポーツ用品、ジャケット、ソファーなど様々な分野で用途を拡大してきました。数知れない困難に遭遇し、試行錯誤を繰り返した開発までの過程は、人工皮革のトップブランドに成長し、"人工皮革の代名詞"と呼ばれるまでになった<クラリーノ>の原点です。

ポストビニロンを探して

人工皮革の耐屈曲性試験

人工皮革の耐屈曲性試験

1963年、当社研究開発本部は"ポストビニロン"という課題と向き合っていました。戦後、日本初の純国産合成繊維ビニロンの工業化・事業展開に成功した当社は、63年のビニロンプラント中国輸出を、主力事業ビニロンのひとつの区切りとしました。

当社は次世代を担う事業の開拓へと動き出しますが、当時、研究開発テーマは無数に広がっていました。研究開発要員1,500名、売上高研究開発費比率は5%近くにのぼり、10を超えるパイロットプラントが稼働している状況だったのです。

繊維業界に不況ムードが漂うなか、ポストビニロンは急がれる課題であり、体制の集中化によって開発効率を上げなければなりません。研究開発本部は、将来性に重点を置いて、開発テーマを低圧ポリエチレン、ポリアセタール樹脂、エチレンVAC、そして人工皮革の4つにしぼりました。テーマはさらに、エチレンVAC共重合樹脂と人工皮革にしぼられ、後に加えられた合成ゴムと共に、事業化されていきます。

失敗作と遊び心が生んだもの

靴の着用耐久試験

靴の着用耐久試験

遡って1961年頃から、当社では新繊維の開発研究に取り掛かっていました。研究開発本部ではその一環として、共重合ポリマーやポリマーブレンドを研究対象として取り上げ、2つの異なるポリマーを混ぜ合わせる混合溶融紡糸技術を用いて、優れた性能を持つ新しい合成繊維を作ろうと試みていたのです。

しかし、研究開発は難航しました。例えばナイロン繊維の弾性率を上げるために、ナイロンとポリプロピレンを混合溶融紡糸してみると、出来上がった繊維は、両方の長所を持っていたものの、両方の短所をも併せ持ってしまう。

失敗が続いたある時、研究開発メンバーの頭に遊び心が浮かびます。

「混合紡糸したあとに、一方の成分を抜いたらどうなるだろう?」

市場に出回っていたNCF(*1)からの発想でした。織布にナイロンをコーティングすることで合成皮革になるのなら、ナイロンとポリプロピレンの混合紡糸繊維からナイロンだけを溶出凝固させたらどうなるだろうかと考えたのです。この発想が、世界初の人工皮革<クラリーノ>の始まりでした。

靴を狙う――「いちばん難しいものから作ろう」

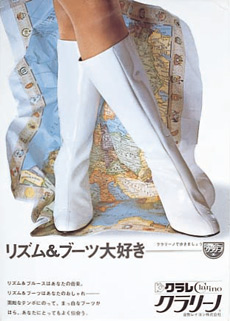

<クラリーノ>ブーツの広告

<クラリーノ>ブーツの広告

遊び心にも似た発想から生まれたのは、「風合いが天然皮革に近いもの」でした。混合繊維を細かく切り、濾過器にその水溶液を流し込みます。それを不織布にしてナイロン部分を溶出凝固させます。「それを染色してみたら本当に革みたいなものができた」(研究開発スタッフ)。当時の研究室に電子顕微鏡などの最新設備はなく、構造を確かめることはできません。しかしこれにより、事業は研究から開発段階へと一歩踏み出しました。

試作品の最大の弱点は強度でした。当社は強度の追求に徹底的に取り組んでいきました。この段階でそこまでこだわったことには理由があります。同部は試作品の用途として、「靴」に狙いを定めていました。だから、それに見合うだけの強さが必要だったのです。

いちばん難しいものから作ろうと思った――あえて設けた難関は、未来における発展につながっていくことになります。さらに当社は、すでにあった塩ビレザーや合成皮革のように外見が似ているだけの素材ではなく、構造自体を天然皮革に近づけ、性能の面で天然皮革の優位に立つ、いわば「上位代替品」を追求していきました。

強度を求め、繊維が立体的に絡み合う三次元不織布構造を作るために、研究開発メンバーは大阪の機械メーカーを訪れて試験生産を繰り返しました。20~30点のサンプルが出来上がりますと、街の靴店を巡る日々が始まりましたが、サンプルはすぐに破れてしまい、破れたサンプルを手に研究所へ帰るという日々が続きました。

靴にこだわり、幾度もの失敗を乗り越えた当時の研究開発メンバーには、信念がありました。

「新しい素材が出来上がっても、それはまだスタートではありません。もの(製品)にして見せなければなりません。それを見て本当に納得させたら、話はそこからです。研究開発費も、設備の導入も」

次に着用テストが行われましたが、靴を履いた時に屈曲する部分、つまり足の甲からやや先の部分が、すぐにひび割れてしまいました。原因は、混合繊維と、三次元不織布構造にするためのスポンジ状バインダーの耐屈曲性の悪さにありました。このため、バインダーにポリウレタンを使うことになります。まだ希少な素材であり、高額な輸入品に頼らざるを得ませんでしたが、不織布にポリウレタンを含ませ水中で凝固し、スポンジ化する方法を開発しました。ここに、<クラリーノ>の製造原理が生まれました。

試作品から靴がようやく出来上がった日、メンバーのひとりはその靴を抱いて眠りました。

1963年7月、倉敷研究所内に開発委員会が設置され、この新しい商品の開発がプロジェクト化されました。翌64年11月にテスト生産を開始、販売のための本社組織が発足しました。

新素材の事業推進には、反対の声も多くありました。一繊維メーカーが天然皮革という未知の分野へ挑むのはリスクが大きすぎる、という見方です。これを押し切ったのが、社長の大原總一郎でした。「天然のものを人工に置き換えることが国家のためになります」――絹に代わるレーヨン、綿に代わるビニロンで成功を収めた当社にとって、優れた人工皮革の開発は大きな潜在的テーマだったのです。

前進を夢みるファンファーレのように

一世を風靡した

一世を風靡した

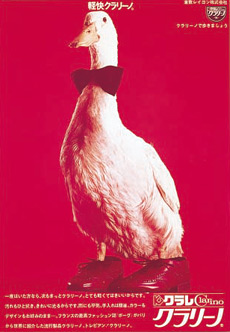

<クラリーノ>CMの「あひる」

事業がテストプラント建設に向けて進み始めた1963年、新商品に名前がつきました。クラシック音楽を愛した大原社長は、ビニロンのブランドに、弦楽器を生んだ北イタリアの地名「クレモナ」をつけました。今回の命名に当たって大原社長はこう語りました。

「オーケストラの中の吹奏楽器の地位を占めることを期待します。それは"クレモナ"以上に、勇壮な前進を夢みるためのファンファーレのように鳴り響いてほしい」

新商品は、古い形のトランペットの名を由来とする<クラリーノ>と名づけられました。

64年、倉敷工場内のパイロットプラント建設が決定されました。生産規模は月産1万m2、6カ月後の運転開始に向けて、当社は量産化プロセス確立に取り組んでいきました。試運転によって100m分を流して使えるのは1mにも満たず、出来上がりは絞ったタオルのよう……という失敗を繰り返しながら、サンプルは「本物の天然皮革と見間違う人もいた」と言われるまでに至ります。当社は月産15万m2の規模を持つ本プラント建設を決定、66年、岡山工場内に<クラリーノ>生産工場が完成しました。

クオリティへの挑戦

<クラリーノ>製の鞄とランドセル

<クラリーノ>製の鞄とランドセル

1966年、岡山工場の操業開始から間もなく、新たな試練が待ち受けていました。1日に数百足のペースで、靴が返品されたのです。原因は靴にできた「星割れ」でした。

テスト生産段階で耐屈曲性の問題はクリアしていたため、返品された紳士靴の甲のあたりにできた星型のひび割れの理由は、複合材料商品であるが故の難しさもあって容易に分かりません。当社は販売店に販売ストップをかけ、合わせて10万足にのぼる流通在庫を回収しました。

ひび割れ部分の顕微鏡研究、素材自体の屈曲性テスト、不織布の強度テスト、ウレタン樹脂の劣化評価。研究開発メンバーは、返品の山に埋もれながら原因追究に努めました。そして行った再度の着用テストに、答えがありました。靴を履いた人の中に、ひび割れが出る人と出ない人とがいたのです。出る人は、何度新しいものに履き替えてもひび割れました。原因は汗でした。日本人のかく汗のうち、アルカリ性の汗により、ウレタン樹脂が劣化します。これが表面に出たのが「星割れ」でした。

<クラリーノ>製品群

<クラリーノ>製品群

この返品事件のおかげで、当社はひび割れそのものだけでなく、様々な角度から技術と性能、品質の見直しを行いました。

この足踏みのあと、まるでそれがあらかじめ約束された跳躍台であったかのように、<クラリーノ>事業は急速に成長、拡大を遂げていきます。日本初の人工皮革は、各学会の賞を受賞し、欧米などへの海外輸出も含めて販売は順調に伸び、話題となった「アヒルのCM」がその人気をさらに後押ししました。

69年、ソフトタイプの人工皮革の開発を皮切りに、スエードタイプ、ヌバックタイプと、天然皮革に対応するラインアップを次々に揃え、用途の幅も広げていきました。現在そのクオリティはファッション業界においても高く評価され、<クラリーノ>は時代を超えて愛される素材となりました。

- *1 ナイロン・コーテッド・ファブリック。ナイロンでコーティングされた織布。

(2006年制作)